На фабрике FSA

-

- Views: 10 650.

FSA – один из спонсоров велокоманды Астана. Репортеры BikeRadar выложили отличный репортаж с фабрики этого производителя.

FSA расшифровывается как Full Speed Ahead, что можно перевести как “полный вперед”.

У компании FSA был относительно скромный старт в конце 1990-х с всего двумя категориями велосипедных товаров: рулевые колонки и каретки. Сегодня тайванская компания предлагает широчайший ассортимент продукции, включая системы, рули, выносы, подседельные штыри, вилсеты (наборы колес), шифтеры, переключатели и всяческие мелкие аксессуары.

Как и большая часть современной велосипедной индустрии, производство FSA расположено в Тайчжуне, что в двух часа езды на юго-запад от Тайпея, на западной границе острова. Здесь у FSA четыре здания. Среди всего прочего тут вытачивают шатуны и передние звезды, собирают колеса, углеродные волокна клеят вручную.

Штаб-квартира разработки и тестирование также тут – компания просвечивает рентгеном все свои полые кованные и полые карбоновые шатуны.

TH Industries - родительская компания производителя FSA. И мы попали на главную тайванскую фабрику, чтобы увидеть, как производятся компоненты

Репортеры побывали на главном объекте компании, где занимаются производством компонентов трансмиссии, и где рядом фабрика композитных компонентов FSA, где производятся все карбоновые ободья и собираются колеса полностью вручную от старта до финиша.

Почему продукция такая дорогая, вы спросите? После ознакомления со всем процессом производства, возможно, появится вопрос, почему все оно не стоит больше!

Здание битком набито машинами и станками с ЧПУ. Мы сбились со счета, сколько их на полу фабрики. И тут надо держать в уме, что это один из рядов в одной из секций здания

Этим звездочкам предстоит еще несколько технологических шагов, прежде чем они будут готовы к продаже

Хотя большая часть продукции FSA производится на станках с ЧПУ, некоторая часть ручной работы все же требуется

На каждом станке есть фото его оператора. Это способствует чувству собственности и делает процесс производства каким-то более человечным

Все работы по обработке завершены для этих кованных алюминиевых шатунов, так что далее они отправятся на полировку и анодирование – эти процессы FSA отдает третье стороне

Лазерное травление производит небольшое количество алюминиевой пыли, которая вредна не только для рабочих, но и является легко воспламеняемой. Пылесосы удаляют пыль, оставляя всех живыми и здоровыми

FSA не разрешила сфотографировать машину, которая используется для травления крышечек рулевой. Но было отмечено, что компания может производить их гораздо дешевле конкурентов

Вы никогда не задумывались, почему ваши компоненты FSA имеют штрих-коды на них? Фабрика использует их для отслеживания производства

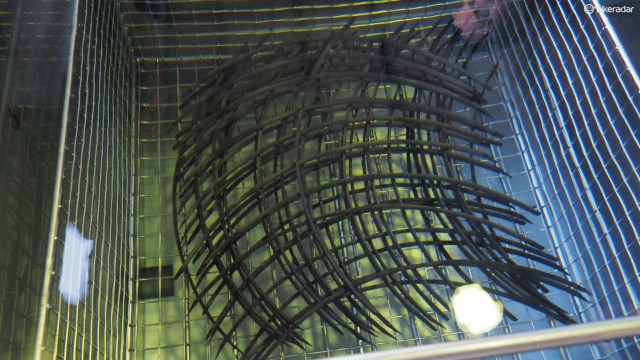

Карбоновые ободья производятся полностью вручную на специальной карбоновой фабрике FSA. Это невероятно кропотливая работа, компания выпускает всего 60 ободьев в день

Нет, компоненты из углеродных волокон не просто выплевываются из пресс-формы, как кусочки конфеты. Это важнейшая причина, почему хорошие компоненты все еще очень дороги в покупке и производстве

Работники осторожно выкладывают форму обода. Эта комната поддерживает определенную температуру и влажность. В общем, репортерам не разрешили зайти, поэтому они снимали через стекло

Эти стальные формы также тяжелые. FSA использует моторизированную тележку для переноса к печи о обратно форм

Вот так выглядят ободья сразу после формы, с небольшим избытком смолы. На самом деле, FSA требует, чтобы ободья не требовали финишной обработки после процесса запекания

FSA не говорит, что это за кусочки углеродного волокна, но они похожи на секции обода. Не стоит беспокоиться, что работник использует молоток для удаления избытка смолы. Это прочный материал, а работник совсем не сильно бьет по частям

FSA очень серьезно относится к инспекции карбоновых ободьев. Отверстия под спицы и под нипель инспектируются один за одним, в случае необходимости доделываются вручную

Совладелец компании Дуглас Чианг (Douglas Chiang) любит напомнить работникам, насколько дорого стоит оборудование для производства. Это тонкий намек, что это не бесплатное оборудование и должно правильно использоваться и обслуживаться

Большая часть лаборатории прототипирования отделена от остальной части завода. Вероятно, чем меньше людей знает о разработках, тем лучше

FSA говорит, что каждый полый алюминиевый и карбоновый шатун тестируется, используя рентген. Это один из недеструктивных путей проверить внутреннюю структуру

Среди внутренних тестов FSA есть также моторизированная камера, которая наполнена специальным абразивным составом, который поможет оценить износ шатуна

-

Related Posts

-

-- enable recent posts plugin --

-

Comments 7 комментариев

-

Leave a Reply

Клёвый репортаж! +1

надо с ними пообщаться — пусть нам велики делают…vino

➡ потому что сколько ни фэньшуй — не китайцы мы…

и львов у нас ставят не парочку — на удачу…а тыкают вдоль всего периметра — для красоты…для признака изобилия…

только не возле фабрик…а по вдоль заборов коттеджей-особняков

«На каждом станке есть фото его оператора. Это способствует чувству собственности и делает процесс производства каким-то более человечным»

Это не для человечности, это для того что было было ясно кого из станка выковыривать, если намотает.

или чтоб знать хоть как та рожа выглядит что карбон пережгла

Эх, хорошая вроде компания, а продукция барахло.

У всех знакомых, кто купили карбоновые шатуны — одна и та же проблема. Выламывается втулка с резьбой под педаль. Лично знаю больше 10-ка таких случаев.

После этого доверие к продукции упало ниже плинтуса.

колеса у них, кстати, тоже весьма паршивые по надежности (

продукция действительно не очень качественная. карбон и тяжелый и ломается.

http://cyclingtips.com.au/2013/04/tour-of-turkey-in-photos/stage0401/