Основное помещение фабрики, где Fi'zi:k делает свои седла. 500,000 каждый год

В 2013 году Астана ездила на седлах Fi'zi:k, они оказались настолько удобными, что было даже жалко их менять.

Fi'zi:k – самый большой производитель гоночных седел в мире, объем производства составляет 500,000 седел в год на фабрике в Брессанвидо, на севере Италии в провинции Виченца.

Что еще больше впечатляет – так это производство без большого вовлечения автоматизации, предпочитая опираться на ручной труд небольшого коллектива из 40-70 рабочих, большинство из которых женщины. Работники также изготавливает заказы для родительской компании Selle Royal на производство топовых соревновательных седел. Все это обеспечивает высокое качество и эстетический вид, даже несмотря на увеличение стоимости продукта.

На каждое седло необходимо от 30 до 45 этапов производства: от нарезки материала до поклейки к рельсам и упаковки. Весь процесс на самом деле занимает 3 дня из-за времени, необходимого для высыхания клея. Но эффективный технологический процесс означает, что они могут за этот промежуток времени изготовить до 9,000 единиц товара. Они определенно работают быстро, как это было выяснено репортерами BikeRadar.

Fizik Arione 00, Fizik Aliante VS, Fizik Tundra 2

Fi'zi:k производит ротацию производства каждый день, так что сегодня они могут собирать модель Arione, завтра может быть Aliante или Tundra. Все зависит от спроса и гибкого менеджмента, целью которого является обеспечение высокой эффективности.

Фасад здания фабрики Selle Royal в Виченце, где делают седла Fi'zi:k

На каждом месте работы должен быть настольный футбол

Кусочек комнаты дизайна

Уголок Willy Wonka

Карусель коробок, заполненных седлами

Рулоны Микротекса. Этот материал использует Физик для покрытия седел

Вход в раскройный цех

Форма для штамповки обшивки модели Antares

Раскроечный станок. Берегите пальцы, пожалуйста

Раскроечный станок и оператор

Обшивка после раскроя

Центральные полосы также вырезают

Центральные полосы разных цветов

Некоторые седла сшиваются вручную, другие свариваются под температурой

Коробка с заготовками

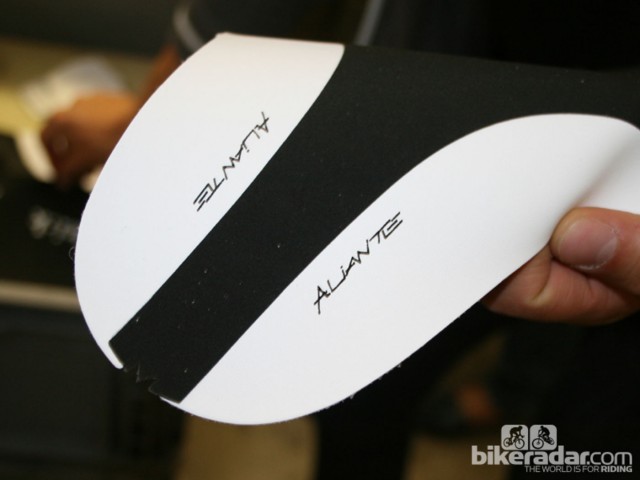

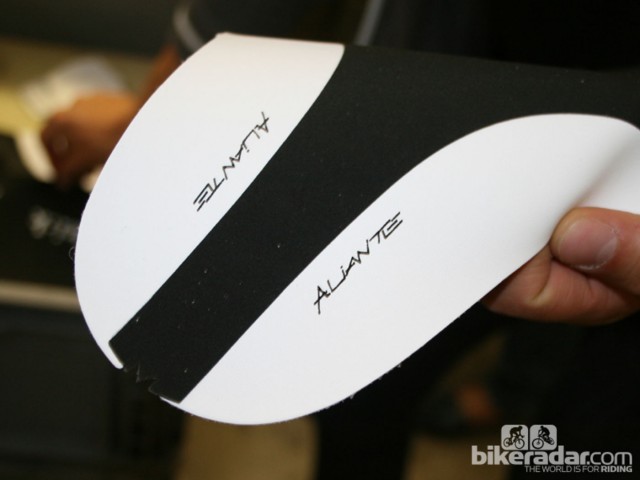

Обивка седла Aliante после сшивания

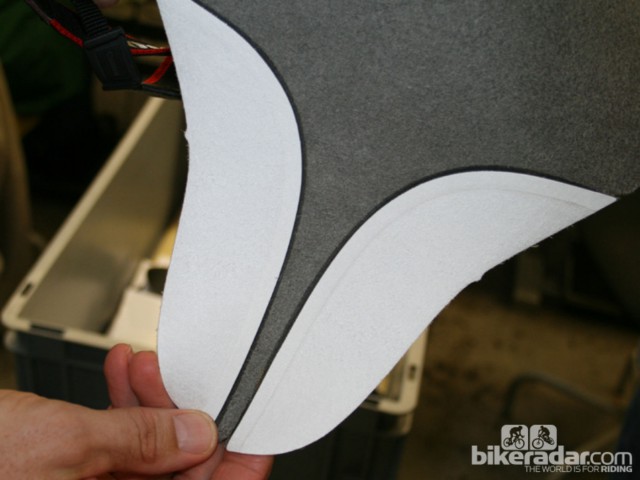

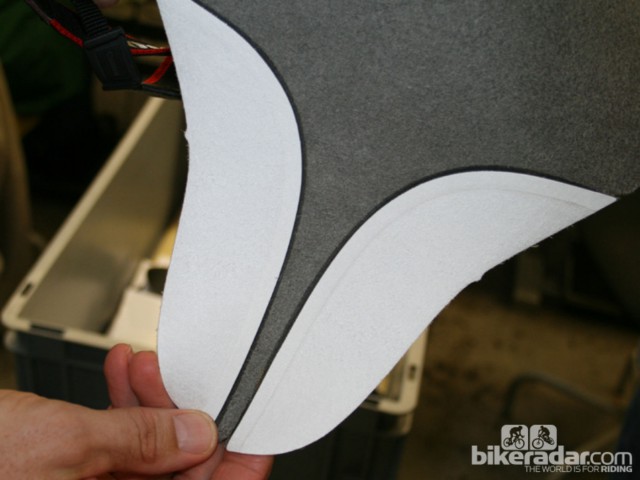

Внутренняя сторона сшитой обивки седла Aliante – очень аккуратная работа

Процесс сварки начинается тут. Работник делает тоньше края ткани в месте склеивания

Полоса клея с лентой наносится на материал

Обивка с полосой клея

Удаление наклейки

Две половинки вместе

Вуаля – это больше похоже на обивку седла

Лазер вырезает полосы обивки для придания фирменного вида Arione

Перфорированная обивка

Этаж фабрики

Николо из Физик показывает пену, которая уже соединена с карбоновым основанием специально машиной. Эту операцию не показали. Но пена для разных седел отличается по мягкости

Основа с приклеенной пеной готова. Требуется день на высыхание клея, соединяющего пену с основанием

Корпус седла очищается от пыли перед установкой обивки

Слой клея наносится на корпус седла и обратную сторону обивки. Далее их ставят на ленту конвейера на полтора часа для пропитки обивки и пены. Затем еще один слой наносится на крышку.

Два рабочих прикрепляют обивку к основе седла

Эта прикрепила обивку для трех седел за время выстраивания этого кадра

Проклеенные седла сохнут в печи, для смягчения Микротекса

Это используется для защиты карбоновой части Twinflex от жара печи

Проверка, что все правильно склеено

Склеенные седла отправляются обратно на ленту конвейера

Избыток материала должен быть отрезан

Это делается настолько эффективно и быстро

Выглядит лучше

Время приклеить карбоновые рельсы

Сначала нанести клей

Затем приложить рельсы. Потребуется эта машина

Сделано – хорошая работа

Этот блок используется для фиксации положения рельсов, пока клей еще не высох. Требуется полтора дня на сушку

Эта пара рабочих использует инструменты дантистов для удаления избытка клея

Теперь седла отправляются на сушку

Карбоновые рельсы проходят контроль качества. Каждая пара рельсов от Fi'zi:k проходит эту операцию

Стресс-тест

Проверка, если все окей

Если нет, они останутся в одной из этих коробок

Здесь некоторые рельсы Mobius, которые используются в топовой модели Arione 00. У них нет концов для приклеивания, что исключает время затратный этап производства

K:ium титановые и хромомолибденовые рельсы

Металлические рельсы тоже приклеивают, но с использованием большего давления

Проверка выравнивания

Все хорошо

Вставляем рельсы

Выглядит как готовый Arione

Начало упаковки

Коробки спец серии для команд готовы к прибытию продукции

Подготовка коробок

Стикер с цветом должен точно соответствовать цвету седла внутри

Готовый продукт готовится к отправке в команду Гармин к Дэвиду Миллару

карбоновые рельсы…когда я на такие сяду?..

без львов и фэншуя работают и все — чики-мони!

и фоток на станках им не надо…а зачем — 40-50 человек — легко запомнить…легко найти…

ту бесстыжую рожу что карбон пожгла

fanatastany уже в high performance)